- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

なぜシステム圧力が正常なのに、シリンダーは不十分なのですか?

導入

の操作中油圧システムオペレーターは、しばしば混乱を招く問題に遭遇します。圧力計はシステム圧力が正常であることを示していますが、油圧シリンダー十分なスラストを出力できません。この障害は、生産効率に影響を与えるだけでなく、より大きな機器の隠れた危険を隠す可能性もあります。この記事では、この現象の原因を専門的な観点から分析し、体系的なソリューションを提供します。

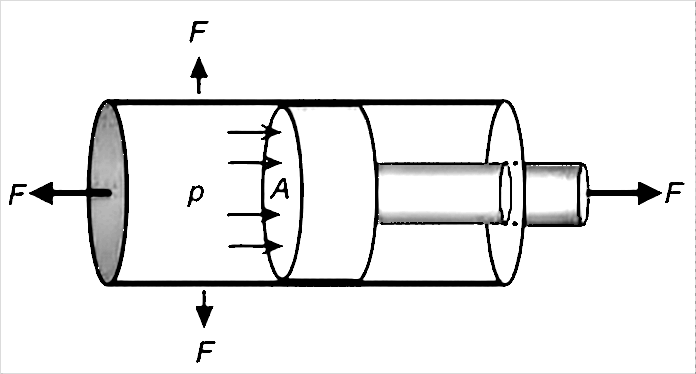

1。断層メカニズム分析油圧システムの正常圧力は、電源の出力圧が定格値に達したことのみを示しますが、シリンダーの出力スラストは次の2つの重要な要因に依存します。

推力=圧力×有効作動面積

したがって、通常のシステム圧力は、シリンダーが十分な出力スラストを生成することを保証することはできません。

2。主な原因の分析

(1)油圧システムの内部漏れ

lシリンダーの内部漏れ:

ピストンシールの磨耗や損傷により、高圧チャンバーから低圧チャンバーへの漏れが発生し、有効作動圧力が低下します。シリンダ内壁に許容範囲を超えた傷や摩耗がある場合も内部漏れの原因となります。さらに、ピストンとシリンダー間の過度のクリアランスも漏れの問題を引き起こします。シリンダーの傷に加えて、ピストンロッドのわずかな曲がりもピストンの偏摩耗を引き起こし、シールの損傷や内部漏れを促進する可能性があります。

lバルブグループの内部漏れ:

反転バルブコアの摩耗により、内部漏れが許容値を超えます。油圧ロックまたはバランスバルブシーリングはきつくないため、圧力保持機能が失敗します。過負荷リリーフバルブの設定値が低すぎるか、シールの障害も圧力損失を引き起こす可能性があります。

(2)異常な機械的抵抗

シリンダの取付同軸度のずれが許容範囲を超え、動作抵抗が大きくなります。ガイドレールやスライダの締めすぎや潤滑不良は摩擦係数を増加させます。アクチュエータの機械的干渉や固着も有効推力を消費します。

(3)圧力測定誤差

圧力検出点の不適切な選択は、実際に作業圧を反映することはできません。リモート圧力調整バルブまたは圧力削減バルブの誤った設定により、実際の作業圧力が表示された値よりも低くなります。圧力計が不十分または破損している場合も、読み取りエラーを引き起こします。

(4)シーリングシステムの障害

作業中または労働条件でのシールと不一致の不適切な選択は、サービス寿命を短くします。シールの誤った設置または初期ダメージは、早期の失敗につながります。 NASレベル9を超えるオイル汚染は、シール摩耗を加速します。

(5)過度のリターンオイルバック圧力

詰まったリターンオイルフィルターは、油抵抗性を高めます。リターンオイルラインの直径が不十分または肘が多すぎると、スロットル効果が生じます。反転バルブのフロー容量が不十分であるため、背圧が増加します。

3.体系的なトラブルシューティングプロセス(1)圧力検証

シリンダーのオイル入口に校正圧力計を直接取り付けて、実際の作業圧力を測定します。システム圧力と作業圧力の違いを比較します。通常の状況では、差は0.5 MPaを超えてはなりません。

(2)リーク検出

圧力保持テストを実行します:シリンダーをストロークの終わりまで移動し、定格圧力を5分間維持し、圧力低下を記録します。通常のシステム圧力低下は、定格値の10%を超えてはなりません。

(3)機械検査

レーザーアライメント機器を使用して、シリンダー設置の同軸性を確認します。偏差は0.05 mm/m以内に制御する必要があります。アクチュエータの動き抵抗を手動でテストします。異常な耐性は、しばしば機械的な問題を示します。

(4)シール検出

分解してシールの完全性を確認し、シール溝のサイズが基準を満たしているかどうかを測定します。粒子サイズ検出器を使用して、石油汚染を分析して、NASレベル9の標準以上を満たしていることを確認します。

(5)オイル検出を返します

リターンオイルラインに圧力ゲージを取り付けて、通常0.3MPaより低い背戻りの値を測定します。フィルター圧力の微分表示を確認し、ブロックされたフィルター要素を時間内に交換します。

まとめ

「通常のシステム圧力が不十分なシリンダースラスト」の障害は、圧力の効果的な伝達またはスラストの効率的な変換において本質的に問題です。トラブルシューティングプロセスは、ケースを解決する探偵のようなものであり、科学的な論理チェーンに従う必要があります。

(1)最初の原則:直感ではなく、信頼データ。シリンダーポートの圧力を直接測定することにより、実際の作業圧力が得られます。これは、「圧力が不十分」と「スラスト変換の故障」を区別する唯一のゴールドスタンダードです。

(2) 核となるアイデア: 単純なものから複雑なものへ、外側から内側へ。外部の機械抵抗と取り付けの問題を優先して、複雑な油圧システムの内部漏れ検出を実行します。これにより、半分の労力で 2 倍の結果を達成できます。

(3)重要な方法:圧力検証と圧力保持テスト。これらの2つのステップは、油圧障害を診断する最も直接的で効果的な手段であり、障害がバルブブロック、シリンダー、またはアクチュエータ内にあるかどうかを正確に特定します。

要約すると、このタイプの障害については、3段階のトラブルシューティングプロセスに従ってください。「実際の圧力を確認→機械抵抗→システムリークのテストを確認してください。」この系統的診断は、生産の急速な再開を保証するだけでなく、根本的に機器の危険を排除し、油圧システムの安定した効率的な動作を確保します。