- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

油圧シリンダの故障の診断方法は何ですか?

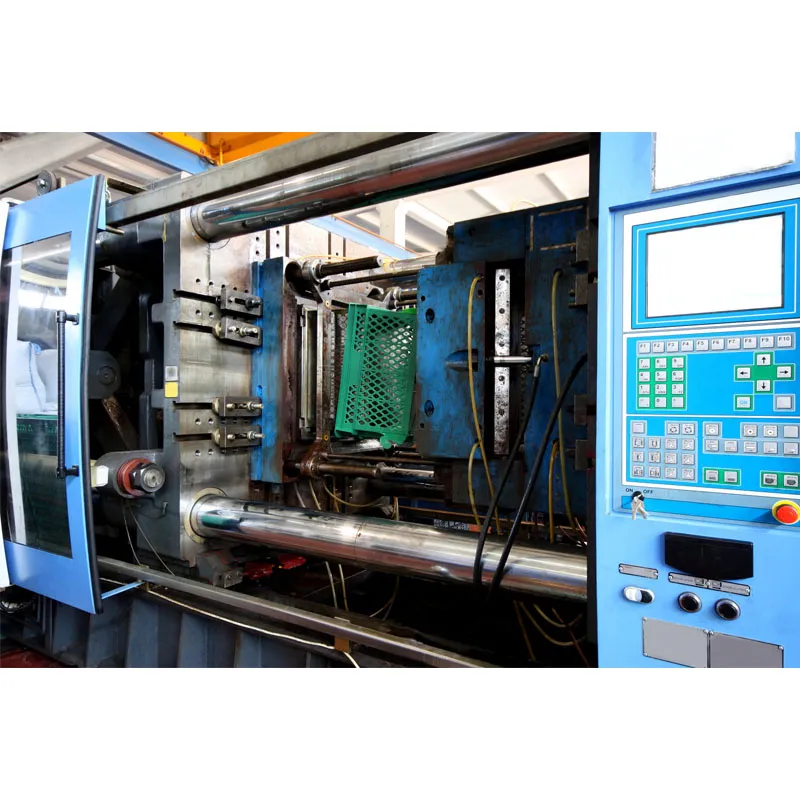

A 油圧シリンダー油圧システム内の実行要素であり、油圧エネルギーを機械エネルギーに変換します。その故障は基本的に、油圧シリンダの誤動作、負荷を押すことができない、ピストンのスリップまたは這い上がりとして要約できます。油圧シリンダの故障により装置が停止する現象は珍しいことではなく、油圧シリンダの故障診断やメンテナンスには十分な注意が必要です。

故障の診断と対処

1. 動作の誤りまたは誤動作

次のような理由と解決策がいくつかあります。

(1) バルブコアの固着、またはバルブ穴の詰まり。流量弁や方向弁コアの固着や弁穴の詰まりは油圧シリンダの誤作動や故障の原因となります。この時点で、オイルの汚染をチェックする必要があります。汚れやガムの堆積物がバルブコアに詰まっていないか、バルブ穴を塞いでいないか確認してください。バルブ本体の磨耗を確認し、システムフィルターの清掃と交換、オイルタンクの清掃、油圧媒体の交換を行ってください。

(2) ピストンロッドがシリンダやピストンに固着している油圧シリンダーブロックされています。このとき、油圧シリンダーはどう操作しても動かないか、ほとんど動かなくなります。この時点で、ピストンとピストンロッドのシールがきつすぎるかどうか、汚れやガムの堆積物が侵入していないか、ピストンロッドとシリンダーの軸が合っているかどうか、脆弱な部品やシールが破損していないか、損傷していないかを確認する必要があります。運ぶ荷物が大きすぎます。

(3) 油圧システムの制御圧力が低すぎます。制御パイプラインの絞り抵抗が高すぎる、フローバルブが不適切に調整されている、制御圧力が不適切である、圧力源が妨害されている可能性があります。この時点で、制御圧力源をチェックして、圧力がシステムの指定値に調整されていることを確認する必要があります。

(4) 油圧システムに空気が入ります。主にシステム内で発生した漏れが原因です。このとき、作動油タンクの液面、油圧ポンプ吸込側のシールや配管継手、吸込粗フィルタの汚れの有無を確認する必要があります。その場合は、作動油を補充し、シールとパイプ継手を処理し、粗フィルタエレメントを清掃または交換する必要があります。

(5) 油圧シリンダの初動が遅い。低温では作動油の粘度が高く流動性が悪く、油圧シリンダの動きが遅くなります。改善方法は、粘度や温度性能の優れた作動油に交換することです。低温では、ヒーターまたは機械自体を使用して、始動時に油の温度を加熱できます。システムの作動油温度は通常40℃程度に保ってください。

2. 動作中に負荷を駆動できない

主な症状には、ピストンロッドの位置の不正確、推力不足、速度の低下、動作の不安定などが含まれます。その理由は次のとおりです。

(1) 内部漏洩油圧シリンダー。油圧シリンダの内部漏れには、油圧シリンダ本体のシール、ピストンロッドとシールカバーのシール、ピストンシールの過度の摩耗によって生じる漏れが含まれます。

ピストンロッドやシールカバーシールの漏れの原因は、シールのシワ、潰れ、破れ、磨耗、経年劣化、劣化、変形などが考えられます。この時点で、新しいシールに交換する必要があります。

ピストンシールが過度に摩耗する主な原因は、スピードコントロールバルブの調整が不適切であり、その結果過剰な背圧が発生したり、シールが不適切に取り付けられたり、作動油が汚れたりすることです。第二に、組み立て中に異物が混入したり、シール材の品質が低下したりする可能性があります。その結果、動きが遅くて力がなくなり、ひどい場合にはピストンやシリンダーに損傷を与え、「シリンダーが引っ張られる」現象が発生することもあります。解決策は、取り付け説明書に従って速度制御バルブを調整し、必要な操作と改善を行うことです。

(2) 油圧回路の漏れ。バルブや油圧パイプラインの漏れも含まれます。メンテナンス方法は、方向制御弁を操作して油圧接続配管の漏れを点検し、漏れを解消することです。

(3) 作動油はオーバーフロー弁を通ってオイルタンクにバイパスされます。オーバーフローバルブがバルブコアにゴミなどにより詰まり、オーバーフローバルブが開いたままになると、作動油がオーバーフローバルブを迂回して直接オイルタンクに戻り、油圧シリンダーに油が入りません。負荷が大きすぎると、リリーフバルブの調整圧力が最大定格に達しても、連続運転に必要な推力が得られず油圧シリンダが動きません。調整圧力が低いと圧力不足により必要な椎骨力が得られず推力不足となります。このとき、オーバーフローバルブの点検・調整を行ってください。

3. ピストンの滑りや這い

滑ったり這ったり油圧シリンダーピストンが接触すると油圧シリンダの動作が不安定になります。主な理由は次のとおりです。

(1) 油圧シリンダ内部の停滞。油圧シリンダの内部部品の不適切な組み立て、変形、磨耗、または許容範囲外は、動きに対する過度の抵抗と相まって、ストローク位置の違いによって油圧シリンダのピストン速度が変化し、滑りや這いを引き起こす可能性があります。原因のほとんどは、部品の組み立て品質の低下、表面の傷、または焼結によって発生する鉄粉によるもので、これらにより抵抗が増大し、速度が低下します。例えば、ピストンとピストンロッドが同心でないか、ピストンロッドが曲がっている、油圧シリンダやピストンロッドがガイドレールの取り付け位置からずれている、シールリングの取り付けがきつすぎる、または緩すぎるなどです。解決策は、修理または再調整、損傷した部品の交換、鉄粉の除去です。

(2) 潤滑不良または油圧シリンダ口径の過度の加工。ピストンとシリンダバレル、ガイドレールとピストンロッドの間の相対運動により、潤滑不良や油圧シリンダのボア径の偏差により摩耗が悪化し、シリンダバレルの中心線の真直度が低下する可能性があります。このように油圧シリンダ内でピストンが動作すると摩擦抵抗が変化し、滑りや這いが発生します。除去方法は、まず粉砕することです。油圧シリンダー、次に、一致する要件に従ってピストンを準備し、ピストンロッドを研磨し、ガイドスリーブを構成します。

(3) 油圧ポンプやシリンダが大気中に入る。空気の圧縮または膨張により、ピストンの滑りや這いが発生する可能性があります。解消策は、油圧ポンプを点検し、専用の排気装置を設置し、素早くフルストロークを数回往復動作させて排気することです。

(4) シールの品質は滑りや這いに直接関係します。低圧下で使用される場合、O リング シールは、表面圧力が高く、動摩擦抵抗と静摩擦抵抗の差が大きいため、U 字形シールに比べて滑りや這いが発生しやすくなります。 U 字型シールリングの面圧は圧力の増加とともに増加します。それに伴いシール効果も向上しますが、動摩擦抵抗と静摩擦抵抗の差が大きくなり、内圧が高くなりゴムの弾性に影響を与えます。リップの接触抵抗が増加すると、シールリングが傾いてリップが伸び、滑りや這いが発生しやすくなります。傾きを防ぐために、サポートリングを使用して安定性を維持できます。

4. 内孔表面の傷の悪影響と迅速な修復方法油圧シリンダー体

① 傷付きの溝から絞り出された材料の破片がシール内に埋め込まれ、動作中にシールの作動部分に損傷を与え、新たな傷が発生する可能性があります。

②シリンダー内壁の表面粗さが悪化してフリクションが増大し、這い現象が発生しやすくなります。

③ 油圧シリンダの内部漏れが大きくなり、作業効率が低下します。シリンダボア表面に傷が発生する主な原因は以下のとおりです。

(1) 組立時に生じた傷油圧シリンダー

①組立時に異物が混入すると油圧シリンダが破損する恐れがあります。最終的な組み立ての前に、すべての部品を徹底的にバリ取りし、洗浄する必要があります。バリや汚れのある部品を取り付けると、部品の「摩擦」や重量によりシリンダ壁面に異物が侵入しやすくなり、破損の原因となります。

② 油圧シリンダを取り付ける場合、ピストンやシリンダヘッドの質量、サイズ、慣性が大きくなります。吊り上げ装置を使って取り付けても、嵌合に必要な隙間が小さいため、どうしても強引に挿入されてしまいます。そのため、ピストンの端部やシリンダヘッドボスがシリンダ壁内面に衝突すると、非常に傷がつきやすい。この問題の解決策は、大量およびバッチサイズの小型製品の取り付け時に、専用の組み立てガイド ツールを使用することです。重く、粗く、大型の油圧シリンダの場合、できる限り細心の注意を払って操作する必要があります。

③ 測定器の接触による傷は、通常、シリンダ本体の内径を測定する内径マイクロメータを使用して測定されます。測定接点はシリンダ本体の内壁に擦りながら挿入されるもので、主に高硬度の耐摩耗性超硬合金でできています。一般に、細長い形状により測定時に発生する深さの浅い傷は軽微であり、動作精度には影響しません。ただし、測定ロッドヘッドのサイズが適切に調整されておらず、測定接点が固く埋め込まれている場合は、さらに深刻な傷が発生する可能性があります。この問題の解決策は、まず調整された測定ヘッドの長さを測定することです。また、上記形状でキズが生じないように、測定位置のみ穴の開いた紙テープをシリンダー壁内面に貼り付けてください。測定によって生じた小さな傷は、通常、古いサンドペーパーや馬糞紙の裏で拭き取ることができます。

(2) 動作中の軽微な磨耗の兆候

①ピストン摺動面の傷の転写。ピストンの取り付け前は摺動面に傷があり、処理されておらずそのまま取り付けられています。これらの傷は、シリンダー壁の内面に傷を付けます。したがって、取り付ける前にこれらの傷を適切に修復する必要があります。

②ピストン摺動面に過大な圧力がかかることによるシンタリング現象は、ピストンロッドの自重によるピストンの傾きによる摩擦現象や、摺動面にかかる圧力の増加により発生します。横方向の荷重によりピストンの表面が損傷し、焼結が発生します。を設計するとき、油圧シリンダー、その作動条件を検討し、ピストンとライナーの長さとクリアランス寸法に十分な注意を払う必要があります。

③ シリンダ本体表面の硬質クロム皮膜の剥離は、一般に次のような原因が考えられます。

a.電気めっき層の密着性が低い。電気めっき層の密着性が低下する主な原因は、電気めっき前の部品の脱脂処理が不十分であることです。部品の表面活性化処理が不十分で、酸化皮膜層が除去されていません。

b.ハードレイヤーの摩耗。電気めっきされた硬質クロム層の摩耗は、主にピストンの摩擦と鉄粉の研磨効果によって引き起こされます。真ん中に湿気があると磨耗が早くなります。金属の接触電位差による腐食はピストンが接触する部分のみに発生し、点状に腐食が発生します。上記と同様に、中間に水分が存在すると腐食の進行が促進される可能性があります。銅合金は鋳物と比べて接触電位差が大きいため、銅合金の腐食度合いがより激しくなります。

c.接触電位差による腐食。長時間作動する油圧シリンダでも接触電位差による腐食が発生しにくくなっています。油圧シリンダを長期間使用しない場合、よくある故障です。

④ ピストンリングが使用中に破損し、その破片がピストンの摺動部に噛み込み、傷の原因となります。

⑤ピストン摺動部の材質は焼結鋳造のため、大きな横荷重が加わると焼結現象が発生します。この場合、ピストンの摺動部は銅合金製とするか、溶接するなどしてください。

(3) シリンダ本体内に異物が混入している

で最も問題となっている問題は、油圧シリンダー故障の原因は、いつシリンダー内に異物が侵入したかを判断するのが難しいことです。異物混入後、ピストン摺動面の外側にリップ付きシールを設置すると、作動中にシールのリップで異物をこすり傷がつきにくくなります。しかし、Oリングシールを使用したピストンは両端に摺動面があり、この摺動面の間に異物が挟まり傷がつきやすくなります。

異物がシリンダーに侵入する経路はいくつかあります。

①シリンダー内に異物が侵入した場合

a.保管時にオイルポートを開いたままにしておくと、常に異物が入り込む状況が発生するため、絶対に禁止されています。保管時には防錆油または作動油を注入し、栓をする必要があります。

b.シリンダ取付時に異物が混入する。設置作業を行う場所は条件が悪く、無意識のうちに異物が侵入する可能性があります。したがって、設置場所の周囲、特に部品を配置する場所は汚れが残らないように徹底的に清掃する必要があります。

c.部品に「バリ」があったり、洗浄が不十分だったりします。シリンダーヘッドのオイルポートや緩衝装置には穴あけ時にバリが残る場合がありますので、取り付け前に研磨等で除去してください。

② 運転中に発生する異物

a.バッファーカラムプラグの力により形成される摩擦鉄粉または鉄粉。緩衝装置のクリアランスが小さくピストンロッドにかかる横荷重が大きい場合、シンタリング現象が発生する場合があります。この摩擦鉄粉や焼結により脱落した金属片がシリンダー内に残ります。

b.シリンダー壁内面に傷あり。ピストン摺動面にかかる高圧により焼結が発生し、シリンダボディの表面割れが発生します。圧搾された金属が脱落してシリンダー内に残り、傷の原因となります。

③ パイプラインから異物が侵入する状況は様々です。

a.掃除中に注意を払わない。パイプラインを取り付けて清掃した後は、シリンダーブロックを通過しないでください。シリンダーブロックのオイルポートの前にバイパス配管を設置する必要があります。これは非常に重要です。そうしないと、パイプライン内の異物がシリンダー内に侵入し、異物が侵入すると除去することが困難になり、シリンダー内に運ばれてしまいます。さらに、清掃の際には、パイプラインの設置作業中に侵入する可能性のある異物を除去する方法を考慮する必要があります。さらに、パイプラインの設置前に酸洗浄などの手順を実行して、パイプ内の腐食を完全に除去する必要があります。

b.パイプ加工時に発生する切粉。パイプを所定の長さに切断した後、両端のバリ取り作業中に残留物があってはなりません。また、溶接配管作業現場の近くに鋼管を設置すると、溶接時に異物が混入する原因となります。溶接作業現場の近くに配置されるパイプは、開口部を密閉する必要があります。パイプ継手の材料は、埃のない作業台で完全に準備する必要があることにも注意してください。

c.シールテープがシリンダー内に入ります。簡易シール材として、四フッ化エチレン樹脂製シールテープが設置や検査によく使用されます。線状や帯状のシール材の巻き方を誤ると、シールテープが切れてシリンダー内に侵入してしまいます。シールエレメントが帯状の場合、摺動部の巻きには影響がありませんが、シリンダの一方向弁の作動不良やバッファ調整弁の調整不良の原因となる場合がありますので、ご注意ください。回路的には反転弁、オーバーフロー弁、減圧弁などの作動不良の原因となります。

従来の修理方法は、損傷した部品を分解して外部に修理を依頼したり、刷毛めっきや表面全体を削ったりする方法でした。修理サイクルは、油圧シリンダーボディの傷は長く、修理費も高額です。

修理プロセス:

1. 傷がついた部分を酸素アセチレン炎で焼き(温度を管理し、表面焼きなましは避けてください)、火花が飛散しなくなるまで、長年にわたって金属表面に浸透してきた油を取り除きます。

2. アングル グラインダーを使用して傷のある領域の表面処理を行い、少なくとも 1 ミリメートルの深さまで研磨し、ガイド レールに沿って溝 (できればアリ溝) を作成します。応力の状況を変えるために、スクラッチの両端にドリルでより深い穴をあけます。

3. アセトンまたは無水エタノールに浸した脱脂綿で表面を拭きます。

4. 傷のある表面に金属補修材を塗布します。材料と金属表面との接着を最適化するために、最初の層は薄く、均一に、傷のある表面を完全に覆う必要があります。次に、修復領域全体に材料を塗布し、繰り返し押して材料が充填され、ガイド レールの表面よりわずかに高い必要な厚さに達することを確認します。

5. 材料がすべての特性を完全に発揮するには、24 ℃ で 24 時間かかります。時間を節約するために、タングステン ハロゲン ランプを使用して温度を上げることができます。温度が 11 ℃上昇するごとに、硬化時間は半分に短縮されます。最適硬化温度は70℃です。

6. 材料が固まった後、細かい砥石やスクレーパーを使用して材料を修正し、ガイド レールの表面上に平らにならして、構築は完了です。